Le plastique occupe une place majeure dans la société actuelle, et pourtant il reste un domaine souvent méconnu.

Nous souhaitons vous présenter ce qui fait notre cœur de métier et notre process de production, ayant à cœur de respecter l’environnement.

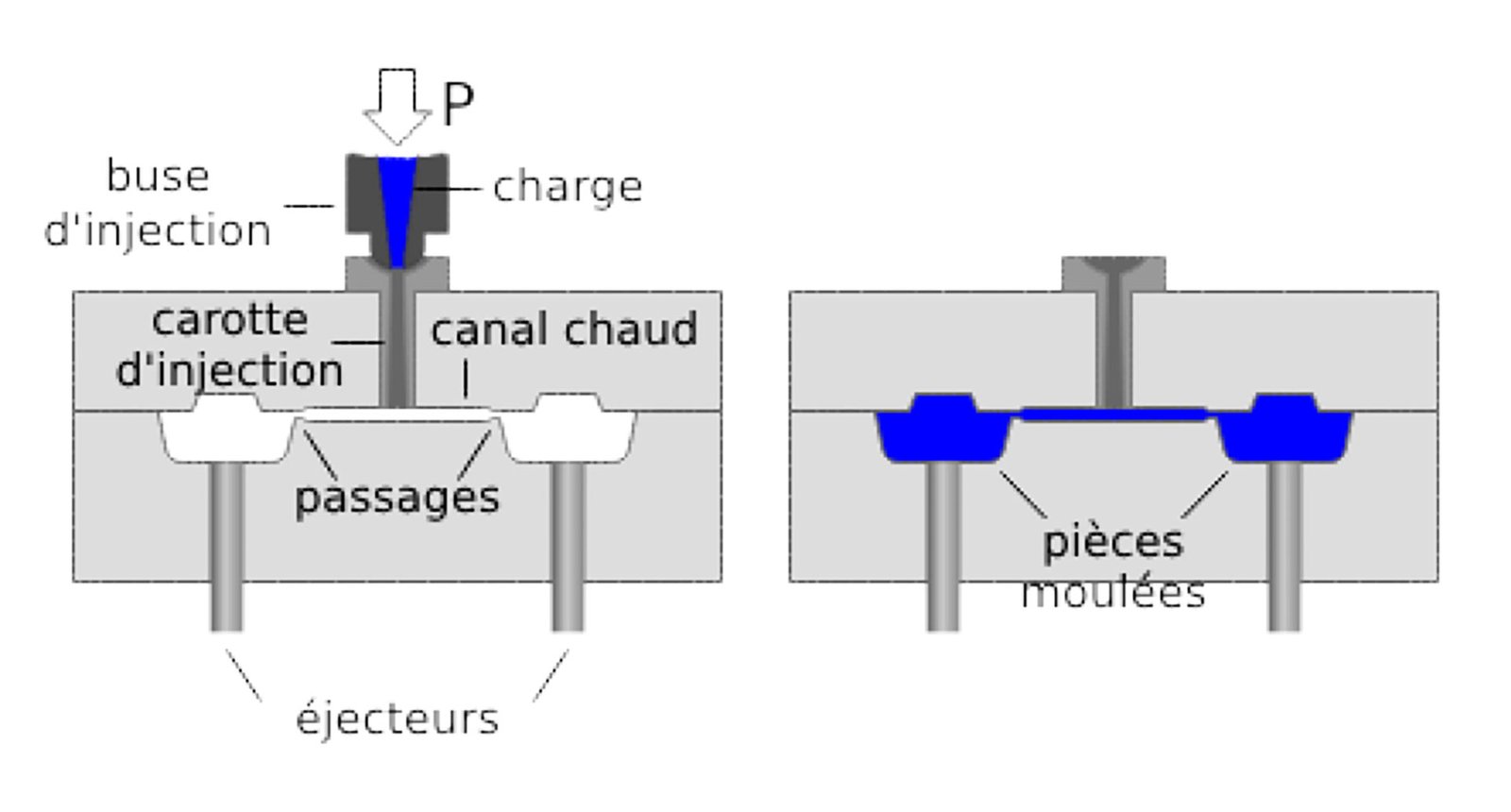

L’injection plastique est un processus qui contient plusieurs étapes clés.

D’abord, nos injecteurs reçoivent la matière première sous forme de granulés en plastique. Leur mission consiste à la transformer en injectant à haute température dans nos moules, puis à refroidir afin que la pièce raffermisse.

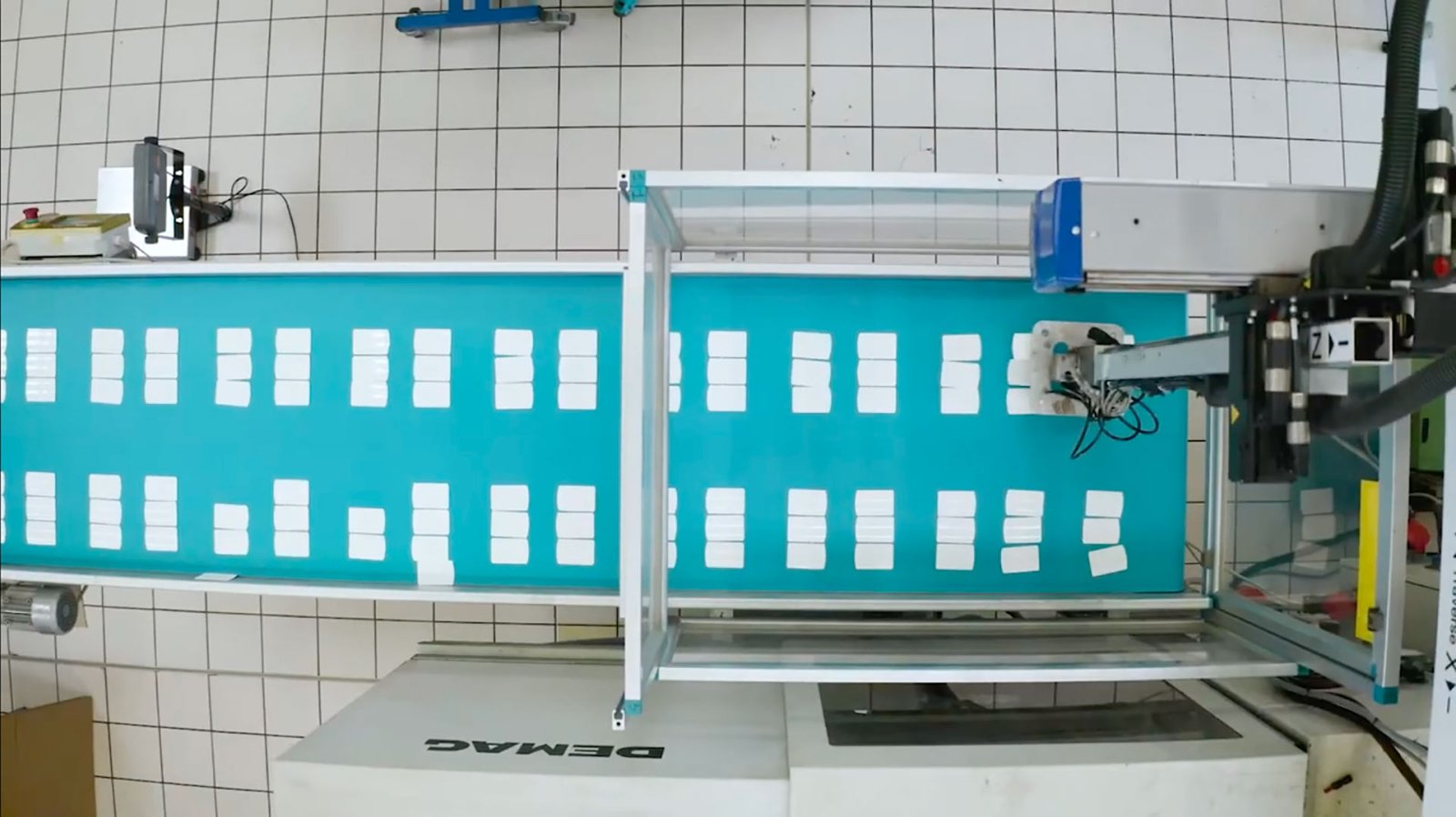

Vidéo démonstrative du processus de fabrication de nos étuis :

Nos protège-cartes sont ensuite envoyés chez nos partenaires (ESAT, Centres Pénitentiaires,…) pour assemblage.

Cela a pour avantage de créer de l’emploi tout en favorisant l’inclusion sociale, à la différence d’une méthode de soudure par ultrason par exemple. Cette dernière, bien que peu coûteuse, reste difficile à maîtriser et peut varier selon les productions (la carte pouvant rester coincée ou tomber de l’étui). La méthode d’assemblage manuel est par ailleurs moins énergivore.

Phase de refroidissement de ClickCarteTM sur le tapis après injection

En tant qu’entreprise du secteur de la plasturgie, maîtriser nos déchets et éventuels rejets est essentiel.

L’usine d’injection pour une grande partie de nos modèles est signataire du programme Operation Clean Sweep. Ce programme donne des directives et des actions concrètes afin d’éviter la perte de granulés de plastique dans l’environnement.

Par exemple, pour prévenir les risques en cas d’inondation, la pose de tamis afin de filtrer les courants et éviter que des granulés ne se retrouvent dans la nature a été mis en place.